Anlagen zur industriellen Fein- und Feinstreinigung:

RTK (Roboter Tauch-Kreisreinigungsanlage)

Innovative Reinigungslösungen für höchste Ansprüche

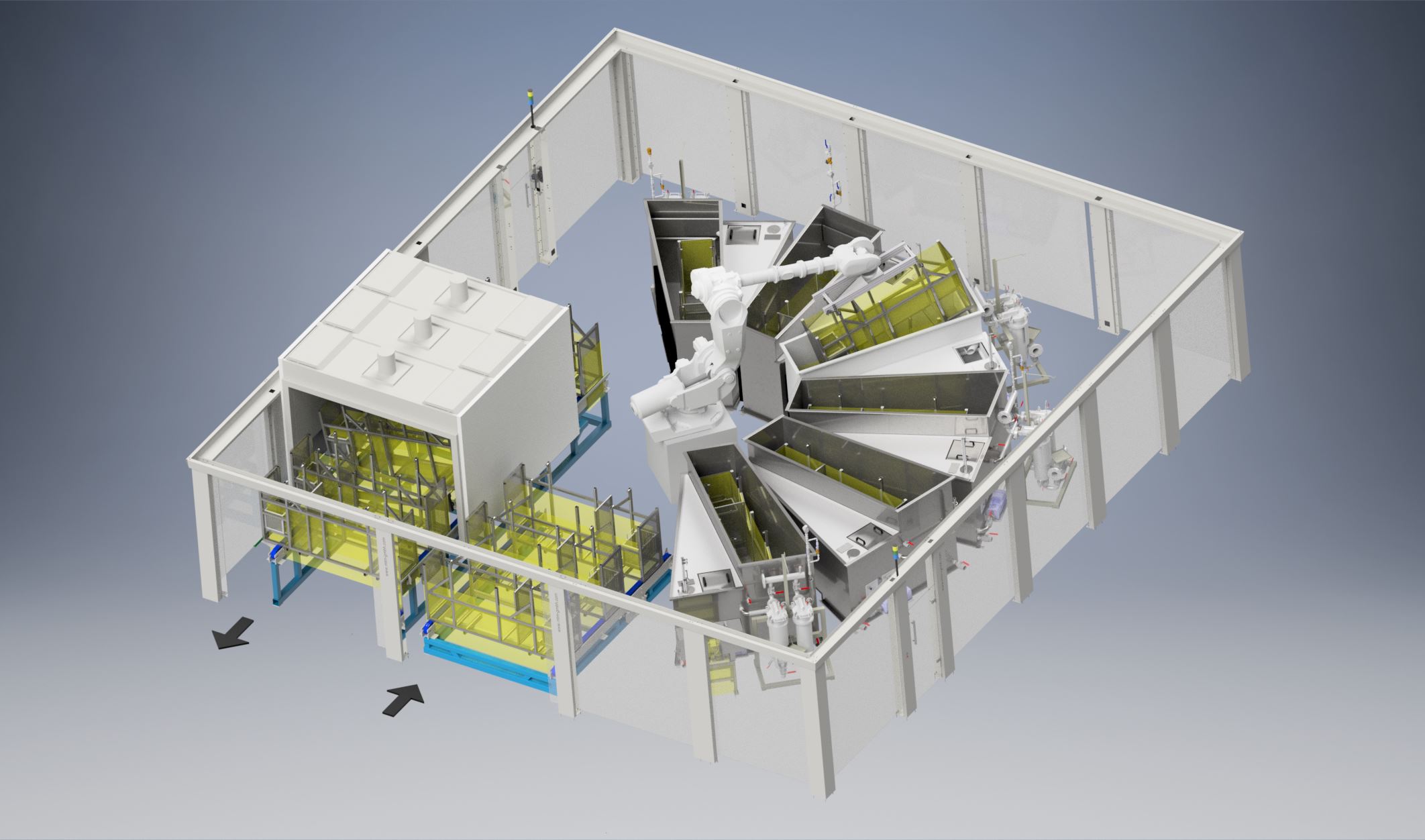

MTM hat die RTK (Roboter Tauch-Kreisreinigungsanlage) entwickelt – eine Industriewaschmaschine mit patentgeschützter Technik, die auf galvanotechnischer und chemischer Basis arbeitet. Unsere Anlage kombiniert die Vorteile einer bewährten Industriewaschmaschine mit der Flexibilität eines 6-Achs-Roboters. Die Behandlungsstationen sind um den Roboter angeordnet, der für das Teilehandling zuständig ist. Damit erreichen Sie eine ca. 60%ige Energieeinsparung im Vergleich zu marktüblichen Verfahren, beispielsweise beim Reinigen von Batteriewannen und Batteriekästen.

Technische Highlights und Vorteile

MTM GmbH präsentiert die ideale Lösung für Ihre Reinigungsanforderungen. Egal ob Sie eine Anlage für Fein- und Feinstreinigung oder Tauchreinigungsprozesse benötigen, MTM hat die passende Antwort auf Ihre Herausforderungen. Unsere innovativen Reinigungsanlagen sind perfekt geeignet für eine breite Palette von Anwendungen, von Batteriewannen und optischem Glas bis hin zu komplexen Automobilteilen wie Motorblöcken und Turboladern. Mit jahrelanger Erfahrung und maßgeschneiderten Lösungen garantiert MTM beste Reinheitsergebnisse für Ihre spezifischen Bedürfnisse, sei es für die Vorbehandlung von Klebeprozessen, die Reinigung von Implantaten oder die Bearbeitung von Industrieteilen jeglicher Art. Unsere fortschrittlichen Technologien, wie Flutinjektionsreinigung und Ultraschallreinigung, gewährleisten höchste Effizienz und Präzision bei jedem Reinigungsvorgang.

Höchste Flexibilität:

Die RTK-Anlage ist ideal für Ultraschallreinigung, Manganbeschichtung sowie bei galvanischen und chemischen Tauchprozessen, Konservierungsprozesse, Fein- und Feinstreinigung, Passivieren (Titanbeschichtung), Phosphatieren, Titanoxidebeschichtung, Vorbehandlungsanlage für Klebeprozesse, Kleben von Aluminium und mehr.Vielseitiger Einsatz:

Ideal einsetzbar für Anwendungen wie das Kleben von Aluminium und den Einsatz als Vorbehandlungsanlage für Klebeprozesse.Umweltfreundlich und Energieeinsparung bis 60%:

Unsere Systeme sind ressourcenschonend. Unsere Technologie sorgt für exzellente Ergebnisse bei Energieeinsparung bis 60%.Automatisierung:

Ein integrierter 6-Achs-Roboter transportiert die Werkstücke zwischen den Behandlungsstationen, sorgt für präzise Bewegungen und minimiert Medienverschleppung durch geschickte Handhabung.

Zeitoptimierung:

Durch kürzere Roboterwege und parallele Prozesse wie Be- und Entladen, Vorreinigen und Trocknen wird die Zykluszeit optimal genutzt.Höchste Verfügbarkeit:

Dank des Verzichts auf mobile Einheiten ist die Anlage äußerst zuverlässig und wartungsarm.Verfahrensablauf: Präzision und Effizienz

- Be- und Entladestation: Zwei getrennte Ablageplätze für verunreinigte und gereinigte Teile.

- Roboter-gestützter Transport: 6-Achs-Roboter transportiert Teile zwischen den Stationen.

- Optimierte Reinigung: Bewegung der Teile während des Prozesses für maximale Reinigungswirkung.

- Entladung: Gereinigte Teile werden zur Entladestation gebracht.

Anwendungsbereiche: Vielseitig und branchenübergreifend

Die RTK-Anlage ist ideal für die Reinigung und Behandlung von Fahrzeugkomponenten, Motorenteilen, Metallverarbeitung und Spezialanwendungen.

Automobilindustrie:

Reinigung von Batteriewannen, Achsen, Differenzialgehäusen und Motorblöcken.

Elektroantriebstechnik:

Vorbehandlung von Aluminiumfelgen, Antriebswellen, Kupplungsgehäusen und Elektromotoren.

Maschinenbau:

Optimierte Reinigung von Druckguss- und Frästeilen, Werkzeugen, Kühlrohren und Hydraulikarmaturen.

Kontaktieren Sie uns

Erfahren Sie mehr über unsere maßgeschneiderten Reinigungslösungen.

Jetzt anfragen