Die Roboter Waschanlagen von MTM überzeugen mit besten Reinigungsergebnissen!

Aufgabenstellung an MTM:

Bauteile, die im Produktionsprozesse mit Spänen, Schleifmittel, Öl, Emulsion, Flittergrat usw. verunreinigt bzw. kontaminiert sind, im Produktionstakt zu reinigen, entgraten, trocknen und kühlen.

MTM bietet hier die ideale Lösung:

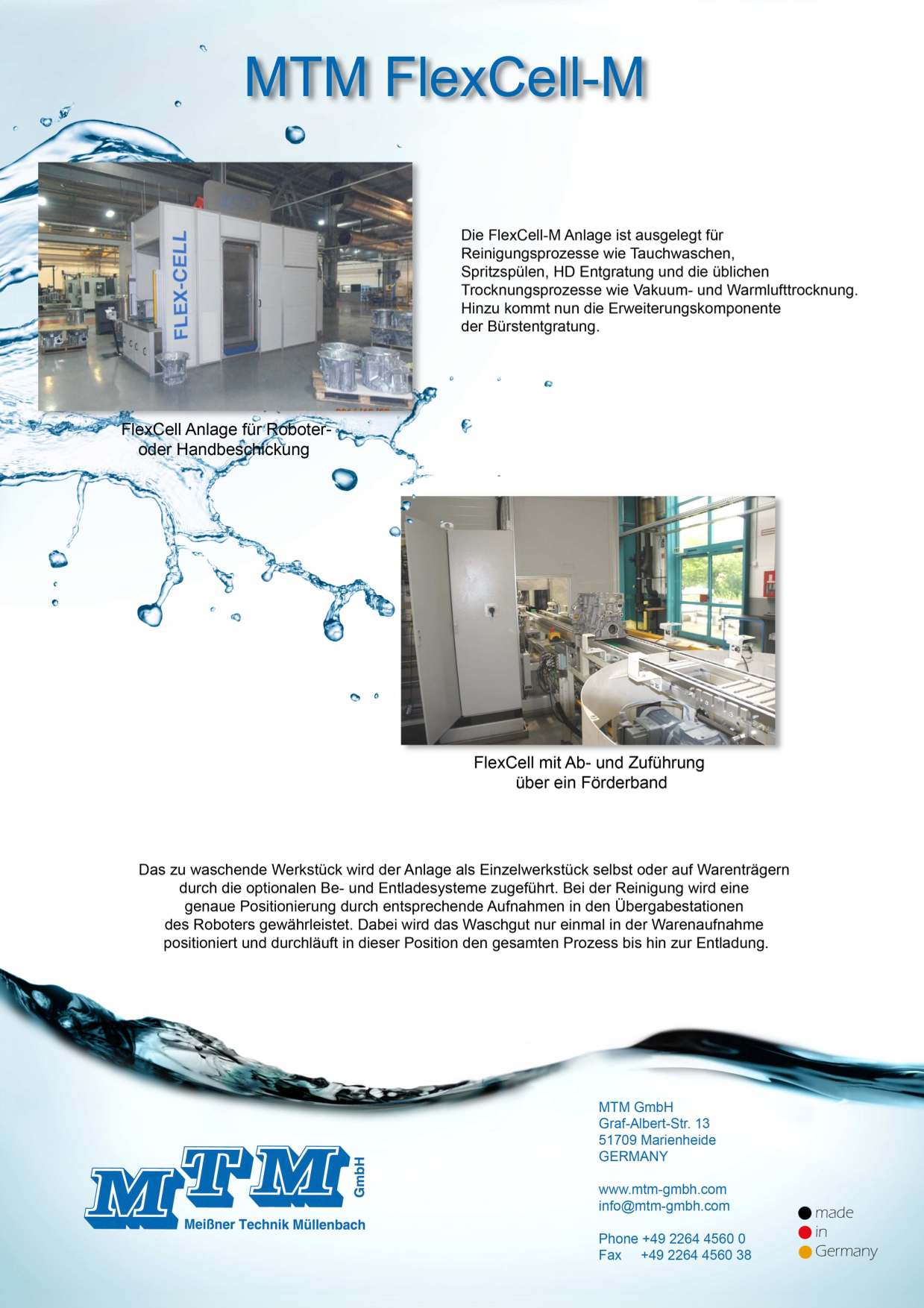

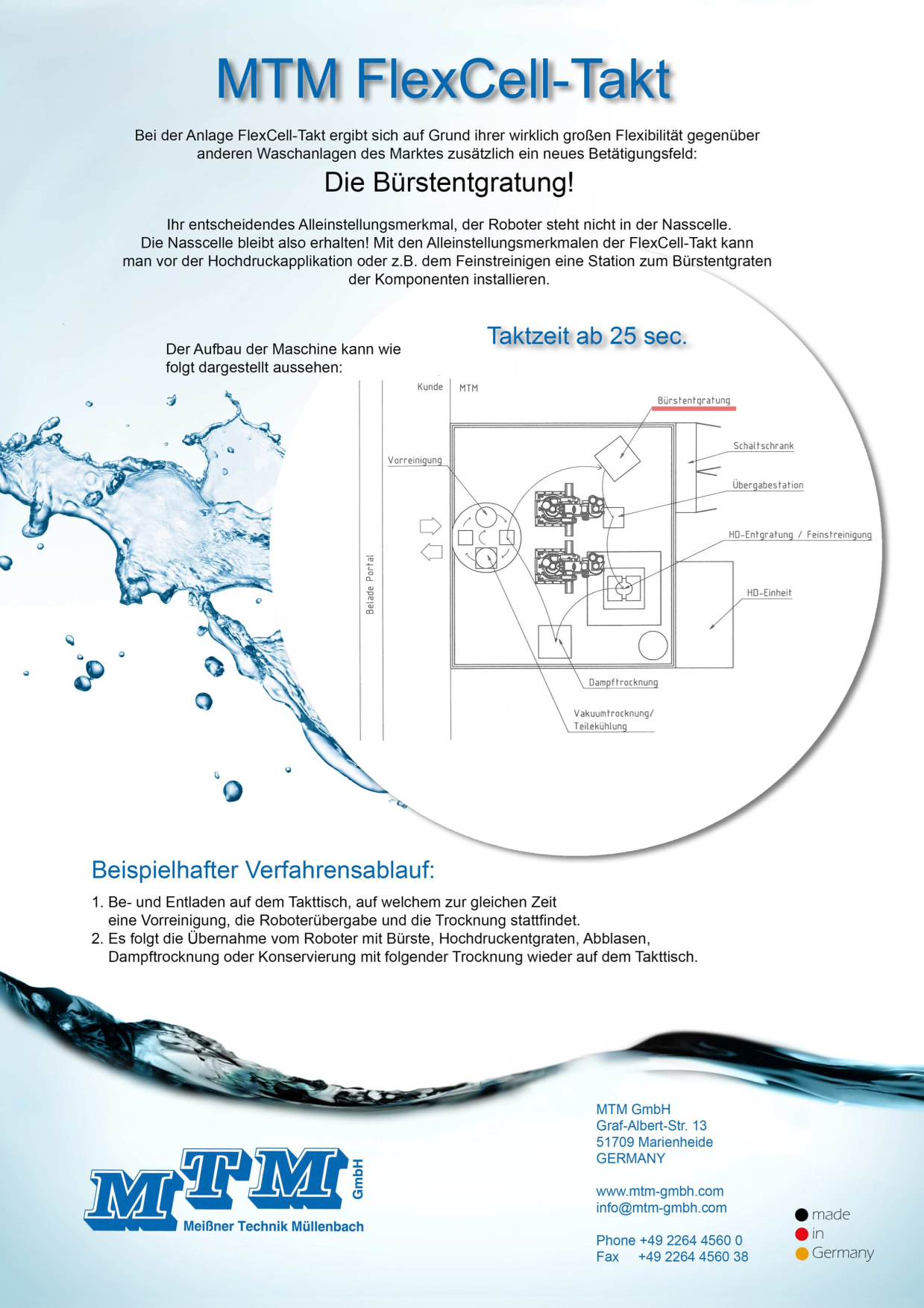

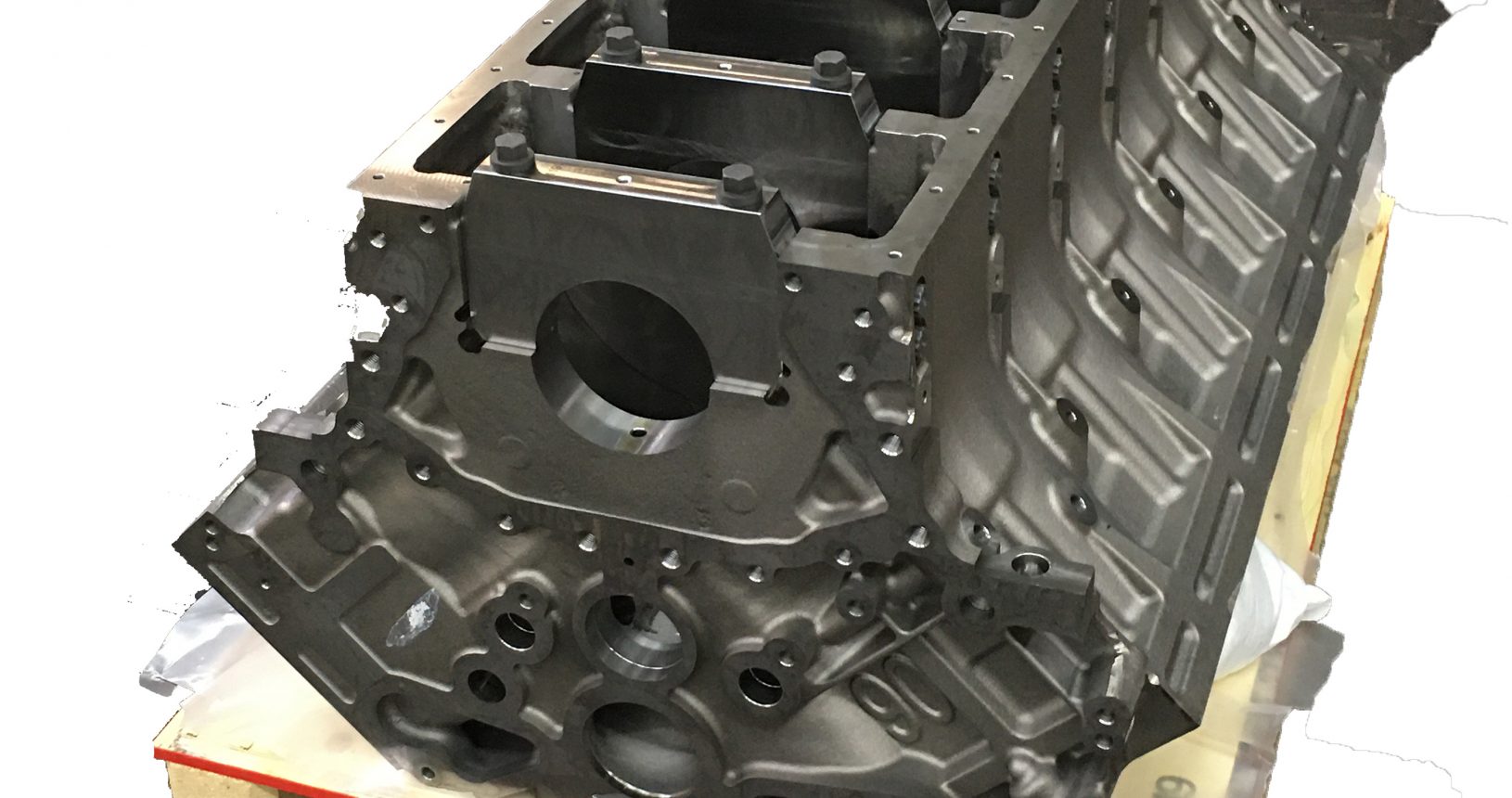

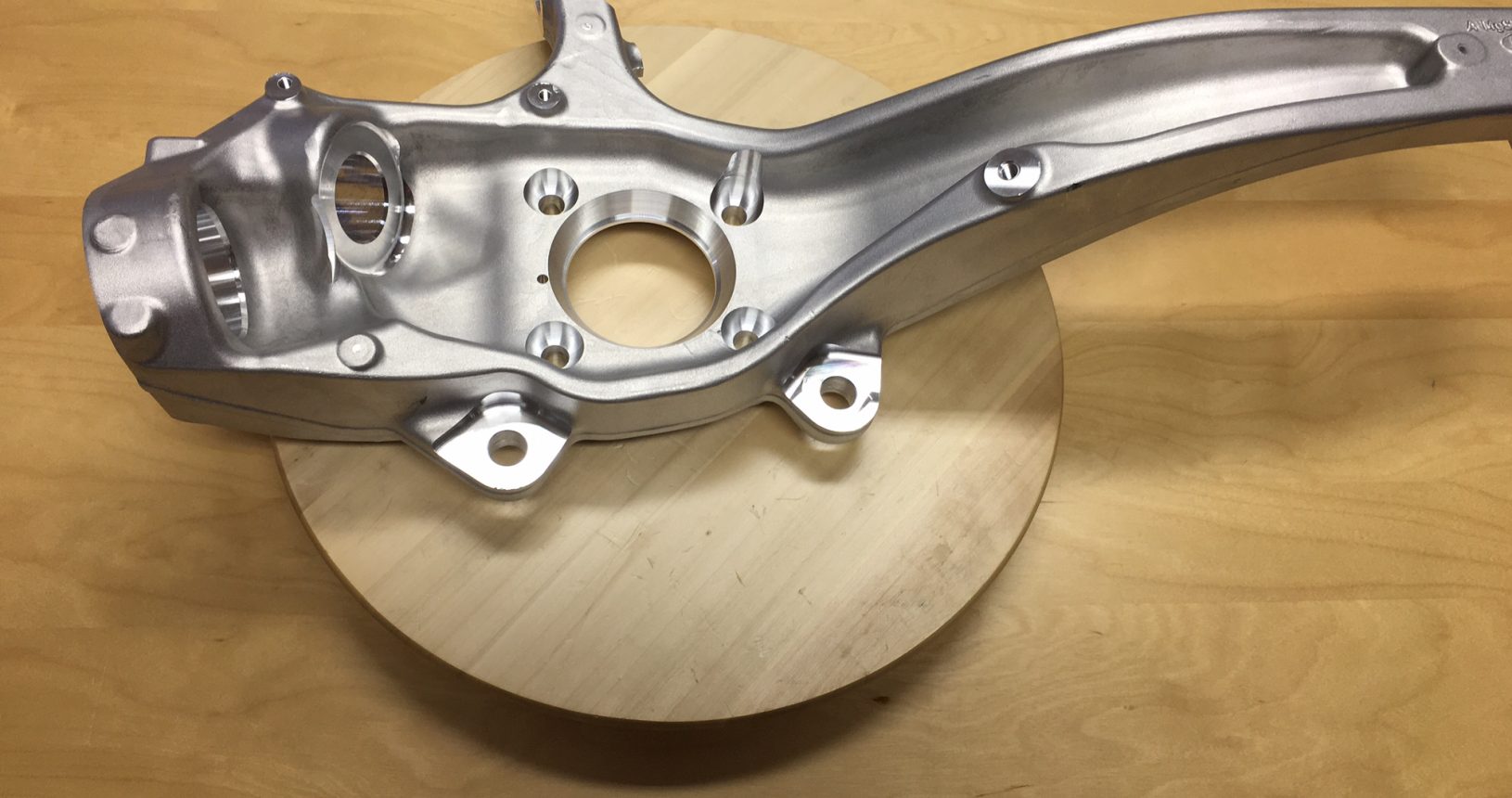

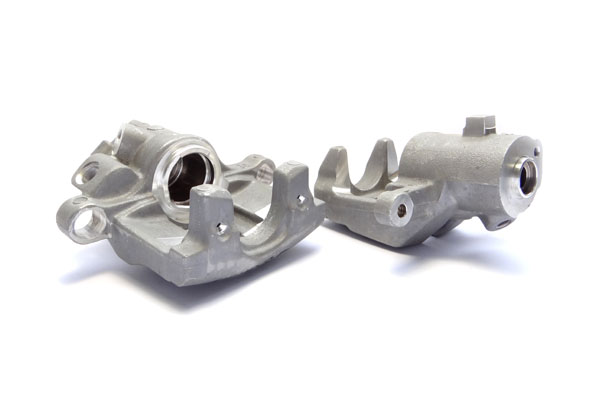

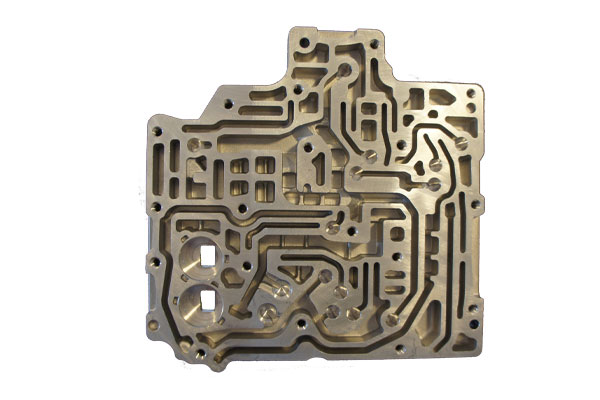

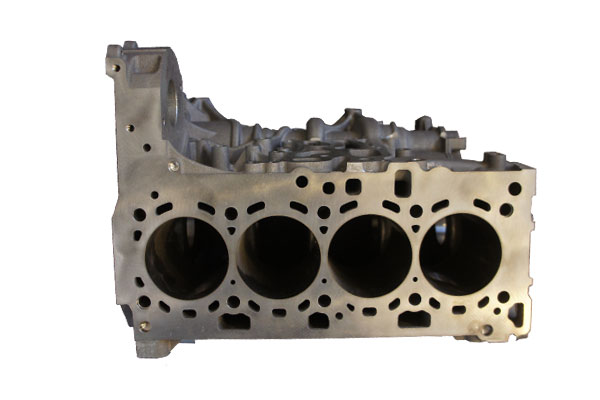

Die MTM-Waschanlage der Typen FlexCell, die bestens geeignet sind, komplizierte spanabhebend bearbeitete Werkstücke (z.B. Kanalplatten in Automatikgetrieben, ABS-Gehäuse, Zylinderköpfe, Kurbelgehäuse, Getriebegehäuse, Lenkgehäuse, Strukturteile, Verdichtungsgehäuse, Hydraulikpumpen, Elektromotoren Gehäuse, usw.) bei geringeren Taktzeiten z.B. 25 sec mit hohem Reinheitsgrad zu reinigen.

Verfahrensablauf:

Die zu behandelnden Werkstücke durchlaufen erst einige Reinigungsstationen innerhalb der Rundtakt-Hauben-Waschanlagen (OMEGA, KHT). Durch den Roboter werden sie dann in der FlexCell-Behandlungskammer entweder gezielt gewaschen oder bürst- oder HD-entgratet. Anschließend führt der Roboter die Teile, in einer weiteren Behandlungskammer zum Trocknen.

Ihre Vorteile mit unserer FLEXCELL auf einen Blick:

• kürzeste Nebenzeiten ca. 3 Sek

• Minimierung des Standby-Energiebedarfs

• hoher Durchsatz

• kurze Taktzeiten und parallele Aktivzeiten durch zeitgleiche Prozessschritte

• Die zeitparallel ablaufenden Prozessschritte:

1. Be- und Entladen -> 2. Waschen -> 3. HD- und Bürst-Entgraten per Roboter -> 4. Spülen -> 5. Abblasen -> 6. Vakuumtrocknen

• Die zu behandelnden Bauteile können zusätzlich mit Dampf oder DI-Wasser behandelt werden

• Die Gewährleistung absoluter Genauigkeit durch die Verwendung der Robotertechnik

• alle Behandlungen/ Prozesse laufen Zeitparallel ab

• es sind daher Taktzeiten unter 20 Sek möglich

• sehr gut zu integrieren zwischen den Bearbeitungszentren unter dem Beladeportal

Anwendungsbereiche

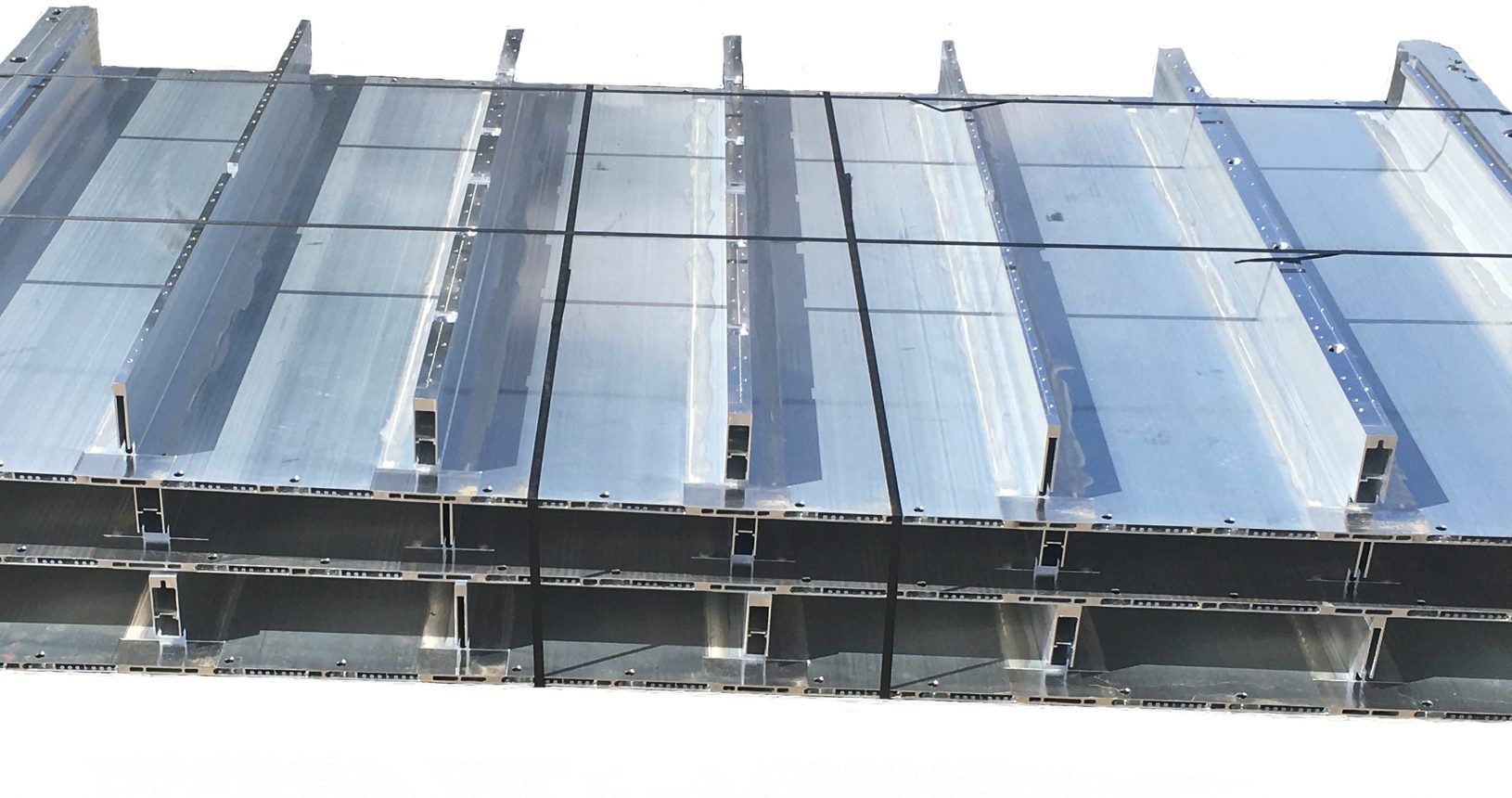

Getriebesteuer/ Kanalplatten, Kurbelgehäuse, Getriebegehäuse, Lenkgehäuse, Strukturteile, Verdichtungsgehäuse, Hydraulikpumpen Elektromotoren, Batteriewannen, Alufelgen, Bremsen, Bremsteile, Bremssattel, Bremsscheibe, Bremsscheibe, Scheibenbremse, Differentialgehäuse, Differentialgetriebe, differentialflansch.